Размеры и применение ЦСП (толщина и форматы)

Цементно-стружечная плита (ЦСП) — это современный строительный материал, получаемый путём прессования смеси из древесной стружки, портландцемента, минеральных наполнителей и воды. За счёт сочетания свойств древесины и цемента ЦСП обладает высокой прочностью, влаго- и огнестойкостью, что делает её востребованной во многих сферах строительства и отделки.

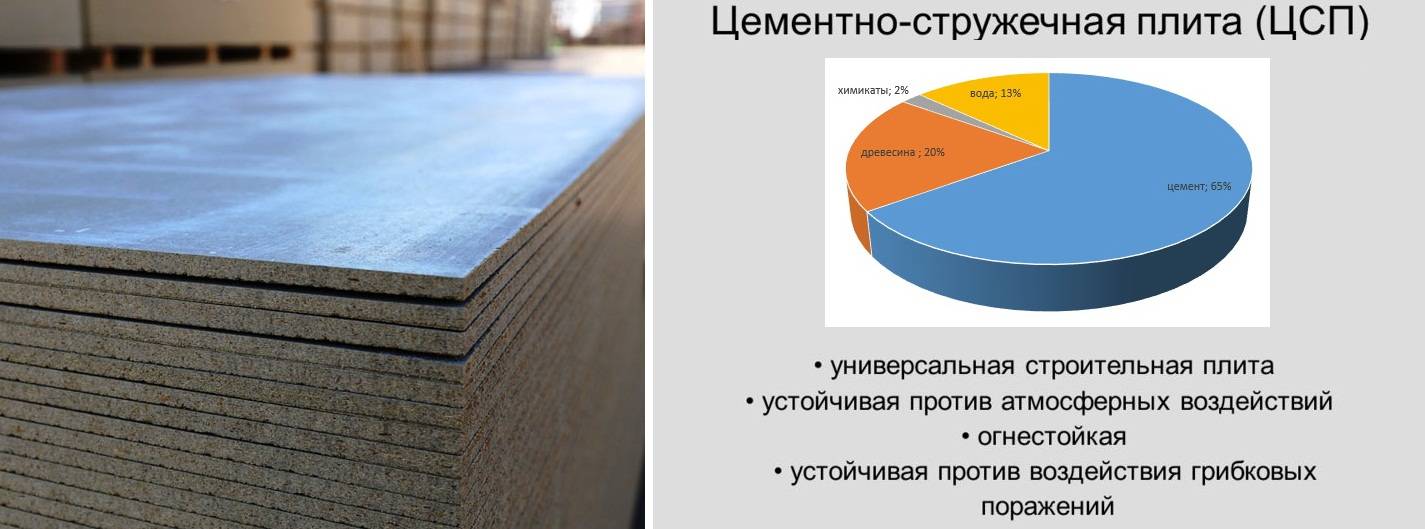

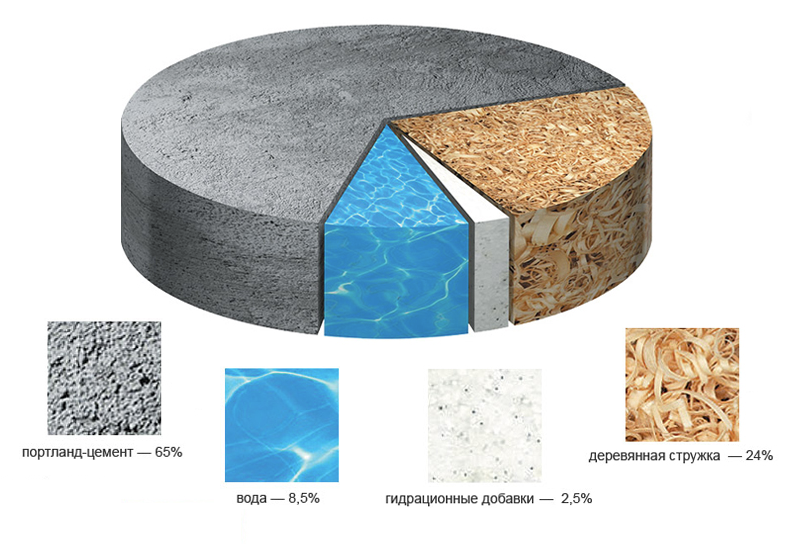

Состав

- Древесная стружка. Используется преимущественно древесная стружка хвойных пород. Её тщательно высушивают и фракционируют (разделяют на определённые размеры фракций).

- Портландцемент. Является основным связующим компонентом. Качественный цемент обеспечивает плите высокую прочность и стойкость к атмосферным воздействиям.

- Минеральные добавки. Часто применяются для регулирования вязкости смеси, ускорения (или замедления) схватывания и улучшения физических характеристик готовой плиты.

- Вода. Необходима для гидратации цемента, благодаря которой формируется монолитная структура плиты.

Производственный процесс включает в себя подготовку и смешивание компонентов, формование полученной массы в плиты заданной толщины, прессование под высоким давлением и тепловую обработку (выдержку), во время которой цемент набирает необходимую прочность.

Технические параметры и особенности

Габаритные размеры. Цементно-стружечные плиты стандартно изготавливаются в длинах 2700, 3200 и 3600 мм с шириной 1200 или 1250 мм. Толщина варьируется от 8 до 40 мм с шагом в 2 мм. При необходимости возможно индивидуальное изготовление плит нестандартных форматов по спецификациям заказчика.

Физико-механические свойства.

- Плотность: от 1100 до 1400 кг/м³. Данный показатель делает ЦСП наиболее тяжёлым материалом среди аналогичных листовых изделий.

- Теплопроводность: 0,26 Вт/(м·К).

- Температурное сопротивление: в пределах 0,031–0,138 (м²·°C/Вт), напрямую зависит от толщины плиты (чем толще, тем выше показатель).

Прочность:

- На растяжение — не менее 0,35–0,40 МПа.

- На изгиб — от 7 до 12,9 МПа (в зависимости от конкретной марки и толщины).

Влагостойкость:

- Рабочая влажность материала — от 6 до 12 %.

- Водопоглощение за 24 часа — не более 16 %.

- Морозостойкость: рассчитаны на не менее чем 50 циклов замораживания и оттаивания.

Области применения

- Наружная облицовка и фасадные системы. ЦСП зарекомендовали себя как надёжный материал для облицовки фасадов благодаря совокупности огне- и влагостойких свойств. Их часто используют в навесных вентилируемых системах, при отделке цоколей и конструкций, подверженных климатическому воздействию.

- Внутренняя отделка стен и потолков. Высокая плотность и жёсткость плит позволяют выполнять внутренние перегородки и облицовку стен в помещениях, включая зоны с повышенной влажностью (ванные комнаты, прачечные, производственные цеха). ЦСП помогают снизить шумовой фон и увеличить прочность конструкций.

- Настил полов. Благодаря устойчивости к механическим нагрузкам плиты используют как основу для чистового покрытия в жилых и коммерческих зданиях. Особенно актуальны в помещениях с большим потоком людей и высокой вероятностью влагонакопления — спортивные залы, склады, магазины.

- Сэндвич-панели и быстровозводимые сооружения. ЦСП входят в состав многослойных панелей при строительстве каркасно-модульных объектов. Использование плит в качестве внешних слоёв с утеплителем внутри обеспечивает хорошую теплоизоляцию и высокую механическую прочность всей конструкции.

- Дополнительные конструкции и малые архитектурные формы. За счёт сочетания долговечности и устойчивости к биологическому воздействию плиты можно применять для возведения беседок, садовой мебели и других уличных сооружений (заборы, различные ограждения и т. п.).

Рекомендации по выбору размеров ЦСП

Определение оптимальной толщины:

- Для внутренней отделки стен и потолков обычно выбирают плиты толщиной 8–10 мм, что обеспечивает достаточную жёсткость при относительно небольшом весе.

- Для полов рекомендуются плиты от 12 до 16 мм. Если нагрузка ожидается повышенная (склады, производственные помещения), толщину можно увеличить до 20 мм и более.

- При использовании во внешних конструкциях (фасады, цоколи) распространены варианты в диапазоне 10–16 мм, учитывая дополнительную нагрузку и климатические факторы.

Длина и ширина.

- Стандартные размеры по длине — 2700, 3200 и 3600 мм, а ширина — 1200 или 1250 мм. Эти габариты оптимальны для сокращения количества стыков и удобства монтажа при работе с крупными поверхностями (фасады, стены).

- Для масштабных проектов рекомендуется выбирать более длинные плиты (3200–3600 мм) с целью минимизировать количество швов. В небольших помещениях (ванные, кухни) целесообразно использовать плиты меньших размеров, чтобы упростить процесс раскроя и сократить количество отходов.

- Заказ нестандартных форматов. Если проект требует строго определённых параметров, часть производителей предлагает изготовление ЦСП по индивидуальным размерам. Такой подход даёт возможность оптимизировать монтаж и избежать необходимости дополнительной подрезки плит.

- Учет веса и способа крепления. ЦСП имеют высокую плотность (1100–1400 кг/м³), поэтому важно заранее продумать схему монтажа и выбрать соответствующие крепёжные элементы (саморезы с антикоррозийным покрытием, заклёпки и т. д.). Каркас или основание должны быть достаточно прочными, чтобы выдержать общий вес плит.

Технология производства

Подготовка древесной стружки.

Для производства цементно-стружечных плит (ЦСП) применяются исключительно хорошо просушенные и выдержанные древесные отходы. Сырьё разделяют по размеру на две группы: мелкую фракцию для формирования внешних слоёв и крупную — для внутренних. После просеивания стружку подвергают обработке солевыми растворами (чаще всего на базе натрия, кальция или алюминия). Такая процедура пропитывает древесные капилляры минеральными веществами, уменьшая её гигроскопичность и препятствуя избыточному впитыванию воды. Параллельно происходит нейтрализация растворимых сахаров в древесине: в обычном состоянии эти сахара изменяют время схватывания цемента, а под воздействием солей превращаются в нерастворимые соединения. Время выдержки в солевом растворе составляет не менее 24 часов.

Приготовление водного раствора.

Обычная вода для смешивания с цементом и стружкой не подходит, так как даже после пропитки древесины в ней могут сохраняться остаточные сахара, способные вступать в реакцию с водой и негативно влиять на структуру цементного камня. Чтобы предотвратить подобные нежелательные эффекты, в воду добавляют соответствующие соли (например, силикат натрия, хлорид кальция или сульфат алюминия). Их точные пропорции зависят от породы древесины, уровня её предварительной обработки, качества используемой воды и ряда других факторов.

Создание рабочей смеси.

После предварительной подготовки стружку и опилки соединяют с цементом и специально подготовленной водой в бетоносмесительных установках. При этом фракции различной крупности смешивают отдельно, используя несколько автономных агрегатов, чтобы достичь необходимой однородности каждой из фракций.

Формование.

Полученную цементно-стружечную массу выкладывают в три слоя на специальные поддоны. В процессе укладки ведётся постоянное взвешивание, чтобы чётко соблюдать заданные нормы: при необходимости смесь корректируют, убирая излишек или добавляя недостающее количество. Затем поддоны направляют на виброплощадку — это обеспечивает максимальное уплотнение, устраняет воздушные включения и заполняет форму по всему объёму. Далее материал подвергается прессованию до достижения необходимой толщины листа.

Термическая обработка.

Сформированные стопки поддонов в герметичном пространстве обрабатываются паром при температуре порядка +80…+100 °С, обычно на протяжении 6–16 часов (зависит от технических возможностей оборудования и принятой технологической схемы). Такой режим способствует интенсивной гидратации цемента и ускоренному набору прочности, при этом габариты плиты сохраняются неизменными.

Завершающая стадия.

После паровой обработки плиты извлекают из форм и перемещают на промежуточное складирование, где они продолжают «дозревать». В это время для поддержания требуемой температуры их обдувают горячим воздухом (+70…+100 °С). Когда материал достигает необходимых показателей прочности, листам придают окончательные размеры, выполняют шлифовку поверхностей и осуществляют сортировку по качеству, завершая технологический процесс.

На что обратить особое внимание при использовании ЦСП

Цементно-стружечные плиты (ЦСП) во многом не похожи на ДСП или ДВП. Их доля древесной компоненты обычно не превышает 25 %, поэтому по физико-механическим свойствам и поведению в эксплуатации ЦСП ближе к бетону, нежели к древесине.

- Большой вес. Одна из главных характеристик ЦСП — значительная масса. Это означает, что для перемещения и монтажа плит, как правило, необходимы минимум два человека, поскольку самостоятельная работа с ними затруднительна. К тому же вес плит ощутимо увеличивает нагрузку на каркас и перекрытия. Перед облицовкой фасадов или другими подобными работами следует убедиться, что фундамент и несущие конструкции рассчитаны на соответствующие нагрузки.

- Хрупкость. Несмотря на высокую прочность, ЦСП требуют аккуратного обращения. Переносить плиты рекомендовано в вертикальном положении (строго перпендикулярно земле), тогда как при хранении или транспортировке в горизонтальном виде их укладывают ровно и надёжно фиксируют. Это помогает избежать трещин и сколов, к которым ЦСП более склонны, чем классические древесные плиты.

- Резка и пылеудаление. При раскрое ЦСП неизбежно выделяется большое количество мелкодисперсной цементной пыли. Поэтому подобные работы лучше вести на открытом воздухе или в хорошо проветриваемом помещении (при необходимости использовать вытяжку). Работникам настоятельно рекомендуется надевать респираторы и другие средства индивидуальной защиты органов дыхания и зрения.

- Инструментарий. Хотя в основе ЦСП лежит цемент, для обработки подойдут те же виды оборудования, что и при работе с древесиной. Однако режущие поверхности (диски, фрезы, сверла) должны быть изготовлены из прочных твёрдых сплавов. Плиты можно сверлить, шлифовать, пилить и фрезеровать, но важно своевременно контролировать состояние инструмента, так как ЦСП имеют повышенную абразивность.

- Крепёж и монтаж. Для фиксации цементно-стружечных плит используют гвозди или саморезы. Под саморезы предварительно выполняют отверстия с диаметром чуть больше самого крепежа — это снижает риск растрескивания или сколов при завинчивании. Все металлические элементы должны иметь антикоррозийное покрытие (как правило, оцинковку), чтобы предотвратить появление ржавчины и защитить финишное покрытие ЦСП от дефектов.